Každé ultrazvukové zariadenie pre spojovanie plastov umožňuje realizovať tri základné montážne technológie:

- zváranie dielcov z plastov v blízkom poli alebo vo vzdialenom poli

- spojovanie kovových dielcov s dielcami z plastov – zalisovaním

- spojovanie plastov s inými materiálmi nitovaním

Doterajšie skúsenosti pri ultrazvukovom zavádzaní technológie do priemyselnej praxe naznačili, že sa väčšinou jedná o nahradenie doteraz spojovaných súčiastok lepením, resp. teplom, za zváranie ultrazvukovou energiou. Pravidlom však býva skutočnosť, že jednotlivé diely výrobkov je treba pre zabezpečenie úžitkových vlastností pri použití technológie ultrazvukového spojovania dodatočne vhodne upraviť, prípadne navrhnúť iný druh materiálu.

Rôzne možnosti zvárania dielcov z plastu:

Kritéria určujúce vhodnosť dielcov pre technológiu ultrazvukového spojovania :

- materiál spojovaných dielcov

- rozmerová veľkosť, riešenie deliacej roviny a tvar styčných plôch

V zásade je možné konštatovať, že ultrazvukom sú zvariteľné (taviteľné) všetky druhy termoplastických materiálov. Ich vhodnosť k ultrazvukovému spojovaniu nie je však rovnaká, závisí predovšetkým od štruktúry, mechanických a chemických vlastností, množstva plniva, atď.

Pri zváraní dvoch rôznych druhov plastov je predpokladom vzniku kvalitného spoja približne rovnaký bod tavenia a chemická zlúčiteľnosť materiálov. Uspokojivú odpoveď však môžu poskytnúť len predbežné skúšky zvariteľnosti. Každý termoplastický materiál potrebuje pre natavenie pôsobením ultrazvukovej energie určitú minimálnu hodnotu amplitúdy výchylky výstupnej plochy ultrazvukového nástroja.

Konštrukčný tvar spojovaných dielcov podstatnou mierou ovplyvňuje úspech, či neúspech technológie ultrazvukového spojovania. Je to predovšetkým tvar a úprava styčných plôch dielcov určených pre zváranie, špeciálne tvarové a rozmerové riešenie kovových záliskov a druhov nitov. Z praktických skúseností je možné formulovať niekoľko zásad pre návrh vonkajších obrysových plôch spojovaných dielcov nasledovne:

- pre dielce s priečnym romerom väčším než cca 70mm prednostne voliť kruhové tvary

- prednostne voliť tvary a úpravy tak, aby mohla byť použitá technológia zvárania v blízkom poli, pretože umožňuje redukovat‘ čas zvárania, zvyšuje kvalitu spojov, zvlášť v prípade ak musí byť zaistená hermetičnosť

- plochu zvaru umiestniť do jednej roviny, ktorá je rovnobežná s predpokladanou plochou styku zváraného dielca a nástrojom a kolmo na os zváracieho nástroja

Tieto poznatky by mali ovplyvniť konštrukčné a technologické riešenie dielcov určených pre technológiu spojovania ultrazvukom už vo fáze ich vývoja a tým plne využiť vysokú efektívnosť procesu montáže využitím ultrazvukovej energie.

Návrh optimálneho riešenia UZ zváracích nástrojov a zakladacích prípravkov

Základné požiadavky pre návrh ultrazvukového nástroja je možné rozdeliť do dvoch skupín:

- požiadavky z hľadiska technologického

- požiadavky z hľadiska akustického

|

optimalizovaný koncentrujúci titanový nástroj 40 kHz |

|

optimalizovaný duralový nástroj 20 kHz |

Určujúcim faktorom pre voľbu ultrazvukového nástroja je technológia spojovania, tvar spojovaných dielcov a materiál, z ktorého sú dielce zhotovené. Vychádzame z predpokladu, že tieto sú dané požiadavkami na funkčné vlastnosti budúceho výrobku a z tohoto dôvodu sú nemenné.

Nástroje pre zváranie v blízkom poli vyžadujú, aby výstupná plocha ultrazvukového nástroja kopírovala vonkajší povrch jedného zo spojovaných dielcov v rovine budúceho zvareného spoja.

Nástroje pre zváranie v ďalekorn poli, konštrukčne jednoduchšie, vyžadujú volit‘ plochu styku dostatočne veľkú (min. 100 mm2) a výstupnú plochu ultrazvukového nástroja tvarovat‘ ako negatív k ploche zváraného dielca.

Ultrazvukové nástroje pre technológiu ultrazvukového zalisovania, s pracovnou plochou v styku s kovovým záliskom, je nutné zabezpečiť voči opotrebovaniu vymeniteľnými koncovkami alebo tepelným spracovaním v prípade oceľového nástroja.

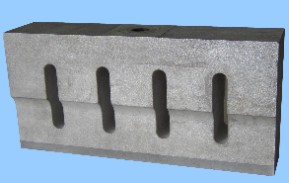

Ultrazvukové nitovacie nástroje charakteristické vysokými amplitúdami výchylky, sú na pracovnej ploche opatrené dutinami pre formovanie hlavy nitu, ako je vidieť aj na obrázku.

|

titanový nitovací nástroj 20 kHz (zľava)

|

Pretože pre ultrazvukové spojovanie plastov sú potrebné vysoké amplitúdy výchylky, je zaťaženie ultrazvukového nástroja striedavými mechanickými napätiami veľké. Z toho vyplýva, že pre výrobu ultrazvukových nástrojov môžu byť použité len materiály s vysokou medzou únavy pri vysokofrekvenčnom striedavom namáhaní a malou charakteristickou impedanciou. Z dostupných materiálov týmto požiadavkám najlepšie vyhovuje zliatina titanu, prípadne vysokopevný dural. Základnou požiadavkou pre správnu funkciu ultrazvukového nástroja je zhodnosť jeho rezonančnej frekvencie s rezonančnou frekvenciou ultrazvukového meniča. Okrem dokonalého frekvenčného prispôsobenia, je dôležitým činiteľom ovplyvňujúcim efektívne využitie výkonu zváracieho zariadenia veľkosť mechanických strát ultrazvukového nástroja, ktoré sú závislé od použitého materiálu a tvarového riešenia. Straty nástroja stúpajú so štvorcom amplitúdy výchylky.

Zváracie prípravky tvoria neoddeliteľnú súčasť ultrazvukového zváracieho zariadenia. Keďže ich konštrukcia je v podstatnej miere závislá na tvare spojovaných dielcov, nie sú súčasťou štandardného vybavenia ultrazvukových zariadení. Úlohou zváracieho prípravku v procese ultrazvukového spojovania je:

- zabezpečiť stálu polohu spojovaných dielcov voči ultrazvukovému nástroju

- zabezpečiť stálu polohu spojovaných dielcov navzájom

- zabezpečiť rovinnosť dosadacích plôch určených k nataveniu voči výstupnej ploche ultrazvukového nástroja

- podopretie spojovacích dielcov pod miestom budúceho spoja

Konštrukčné riešenie zváracieho prípravku môže veľkou mierou ovplyvniť kvalitu budúceho spoja a preto musí zohľadňovať niektoré základné i špeciálne požiadavky vyplývajúce z technológie spojovania:

- masívna konštrukcia vzhľadom na rozsah používaných prítlačných síl a optimálne využitie energie

- riešenie základnej časti tak, aby bola zabezpečená požiadavka podopretia spojovaných dielcov pod miestom budúceho spoja, resp. dutina v základnej časti musí presne kopírovať povrch založeného dielca

- z hľadiska zabezpečenia vysokej produktivity práce musí prípravok zabezpečiť ľahké vkladanie dielcov a vysunutie spojených dielcov vyhadzovačom

- pri zváraní dutých tenkostenných dielcov so zvláštnymi nárokmi na hermetičnost‘, musí zvárací prípravok tesne obopínať vonkajší tvar dielca až po miesto budúceho spoja s minimálnou bočnou vôľou

- možnosť upnutia zváracieho prípravku na pracovný stôl zariadenia, resp. na otočný stôl

Ako materiál sa pre výrobu zváracích prípravkov najčastejšie používa bežná konštrukčná oceľ. Pre prípravky s tvarove komplikovanou dutinou bola overená možnosť použitia zalievacích živíc s plnivom.